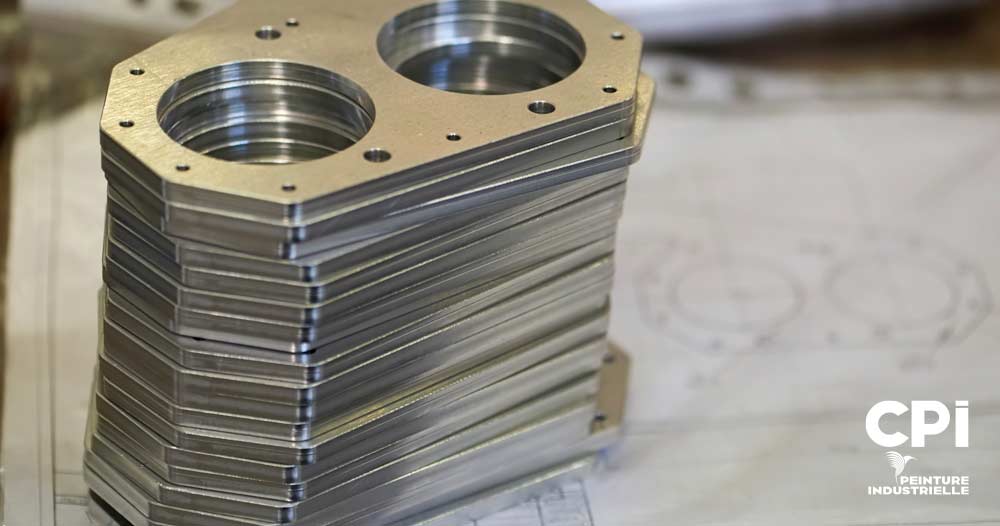

Avant sa mise en peinture, la pièce métallique passe obligatoirement par plusieurs étapes essentielles pour atteindre sa qualité finale. Le masquage et le traitement de surface préparent le support à accueillir son revêtement. Tandis que l’application de la peinture industrielle et le contrôle de qualité, en bout de chaine, garantissent une protection efficace pour une pièce durable. Alors, quel est le parcours d’une pièce métallique au sein d’une entreprise de peinture industrielle ? Découvrez le traitement en peinture industrielle d’un support en 5 étapes.

1 – Le masquage

Avant de subir le moindre traitement, la pièce métallique doit avant tout être recouverte d’un système de masquage sur toutes les zones à ne pas transformer. Ce procédé consiste en la mise en place d’épargnes ainsi qu’à la protection des filetages et des emboîtements.

En général, les adhésifs de masquage sont utilisés lors du :

- traitement mécanique ou chimique ;

- traitement électrolytique ;

- revêtement de peinture ;

- transport pour la fixation des pièces.

Le professionnel choisit son outil d’épargne en fonction du type de préparation et de peinture. Cette sélection apporte au masquage une haute résistance aux différents produits et bains chimiques. La pièce métallique bénéficie donc de frontières d’épargnes précises, sans surépaisseur et protégées des infiltrations de toutes sortes.

Le masquage peut être réalisé avec des rubans adhésifs simples adaptés aux préparations électrolytiques, mécaniques ainsi qu’à la peinture en poudre. Si le traitement de la pièce nécessite un passage au four, un ruban de masquage haute température est particulièrement recommandé. C’est le cas pour les applications de jointages ou le masquage de la peinture en poudre.

2 – La préparation de surface

La préparation de surface représente une étape importante du processus de mise en peinture industrielle d’une pièce métallique. Elle apporte un nettoyage efficace du support avant l’application de la peinture liquide ou en poudre. Le traitement de surface utilisé dépend du matériau de la pièce, de son environnement futur, de sa forme et de son gabarit.

La préparation chimique

Le traitement chimique consiste à pulvériser sur la pièce métallique un produit dégraissant destiné à ôter les particules de poussière et les résidus d’huile et de graisse. Divers procédés peuvent intervenir dans une préparation chimique. Par exemple, un dérochant pour les pièces en aluminium et galvanisées améliore l’adhérence au thermolaquage tout en éliminant l’oxydation. Quant à la phosphatation, elle augmente la résistance du support à la corrosion.

La préparation mécanique

Ce procédé d’entretien permet de rendre leur aspect primaire aux pièces en métal oxydées ou déjà peintes. En d’autres termes, il les prépare à recevoir le revêtement. Plusieurs techniques sont reconnues pour leur efficacité.

Le sablage

Le sablage est effectué par l’action d’un jet de particules abrasives sur la pièce métallique en acier, en inox, en aluminium ou en fonte. Cette opération permet d’éliminer les impuretés – résidus de peinture, vernis, rouille, oxyde – de la surface de la pièce. Le sablage ou corindonnage offre un nettoyage superficiel et apporte une rugosité de surface utile à l’accroche d’un revêtement.

Le ponçage

Le ponçage – ou dérochage mécanique, égrenage – s’effectue sur un banc de ponçage. Ce procédé améliore l’adhérence de la peinture sur l’inox, l’aluminium ou la tôle. Le dérochage mécanique apporte une protection anti-corrosion efficace puisque l’épaisseur de la galvanisation est maîtrisée lors de l’opération.

Le grenaillage

Le grenaillage consiste à projeter un abrasif sur la pièce métallique. Le jet de grenailles de nettoyage (billes en acier ou inox) décape et élimine les souillures, les calamines, l’oxydation, la rouille, etc. Le rendu rugueux améliore l’adhérence de la peinture et adoucit les arêtes vives et les bavures.

La galvanisation

La galvanisation s’effectue par trempage à chaud des pièces métalliques dans un bain de zinc et d’aluminium. Cette technique permet de traiter l’intérieur des corps creux. À noter que les pièces galvanisées ont souvent besoin d’être complétées par un dérochage mécanique avant l’opération de thermolaquage.

La métallisation

Lors de la métallisation, le peintre industriel projette sur la pièce de fines particules de zinc à l’aide d’un pistolet à arc électrique. La couche de zinc forme un support rugueux et une épaisseur uniforme. Le risque de coulure est moindre, ce qui facilite la préparation avant l’étape de peinture. Cette technique est particulièrement adaptée aux grands formats de pièces métalliques.

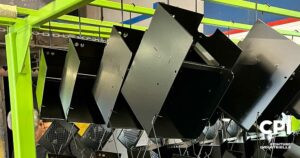

3 – L’application de la peinture industrielle

La peinture de précision industrielle est destinée d’une part à protéger la pièce métallique des impacts, des variations de température ou des agressions chimiques. D’autre part, elle permet d’embellir le support grâce à des finitions réussies. Elle s’applique à l’aide d’un pistolet pulvérisateur pour la peinture liquide ou d’un pistolet à peinture électrostatique pour la peinture en poudre. Une cabine de peinture à haute finition offre davantage de précision dans le processus. Passons en revue les trois types d’applications existantes.

Première couche ou apprêt

L’enduit crée une surface stable et adhérente permettant aux couches de peinture suivantes de bien se fixer. Cette première couche de traitement masque les imperfections présentes sur le support. L’apprêt de peinture empêche également l’oxydation de surface.

Couche intermédiaire

Utilisée entre l’apprêt et la finition, la couche intermédiaire améliore les performances de protection en épaississant la surface de la pièce. Cela évite ainsi d’avoir à peindre plusieurs fois durant les finitions.

Couche finale

Cette couche s’applique directement sur la peinture intermédiaire ou sur la sous-couche. Elle offre un rendu esthétique tout en protégeant efficacement la pièce métallique contre l’humidité et la corrosion. Les finitions peuvent être au choix : mates, brillantes ou satinées.

4 – Le séchage

Le temps de séchage entre 2 couches de peinture de précision peut être rapide – 30 minutes – comme assez long – de quelques jours à quelques semaines. Cependant, cette étape est indispensable pour obtenir une pièce de qualité. En effet, un mauvais séchage empêche le solvant de la couche précédente de s’évaporer, ce qui diminue la bonne tenue de la peinture. Les risques ? Des fissurations, des décollements ou des inclusions.

La plupart du temps, dans l’industrie, cette opération se déroule dans un four ou un tunnel de séchage. Pour les peintures liquides ou les peintures thermolaquées (en poudre), le séchage par cuisson basse température ou haute température apporte une grande résistance mécanique et chimique à la pièce métallique. En favorisant un durcissement rapide, ce passage au four permet également d’augmenter la performance anti-corrosion du revêtement. Enfin, cette technique de séchage offre au support une surface homogène, exempte de défauts de peinture.

5 – Le contrôle de conformité de la pièce métallique

Le contrôle de qualité de la peinture industrielle intervient en fin de process. Cette étape repose sur la mesure de l’épaisseur du revêtement. Grâce à cette opération, le professionnel vérifie la conformité de la pièce métallique en rapport aux obligations de conception. Durant la procédure, un système de mesure d’épaisseur explore la surface de la pièce. De fait, on s’assure que la couche de peinture est suffisante pour fournir à la pièce une imperméabilité et une résistance durables. Ainsi, on évalue l’épaisseur à l’aide de sondes mesurant le flux magnétique, le courant électrique, les ondes infrarouges ou ultrasoniques.

À la suite de ces différentes étapes que sont le masquage, la préparation de surface, la mise en peinture et le contrôle de qualité, un emballage soigné est de rigueur. Dès lors, la pièce métallique est emballée dans un contenant avec des accessoires de rembourrage en tenant compte de sa dimension et de ses spécificités. En fin de compte, le traitement d’une pièce métallique en peinture industrielle suit un parcours établi pour une assurance de qualité optimale.